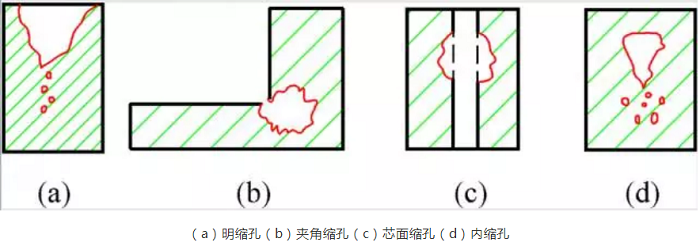

缩孔和缩松都是铸造生产中常见的铸件缺陷。缩孔是铸件在冷凝过程中收缩,得不到金属溶液的补充而产生的孔洞,形状不规则,孔壁粗糙,一般位于铸件的热节处。缩孔和气孔在外表上往往极为相似,经常容易混淆。一般来说,气孔的内壁是平滑的,而缩孔的内壁则呈枝状结晶的末梢状。

缩松是铸件后面凝固的区域没有得到金属溶液的补缩而形成分散和细小的小孔,常出现在铸件的较厚截面以及厚薄截面交接处或热节点上。缩松的分布面积要比缩孔大得多,往往隐藏于铸件的内部,有时肉眼察觉不到。缩孔和缩松在铸件废品中占有较大的比例,必须引起足够的重视,以提高铸件合格率。

缩松

笔者结合多年的生产实践经验,谈谈铸件缩孔和缩松的产生原因及其防止措施。

(1)铸件截面尺寸变化过大。如果在设计中铸件截面尺寸变化过大,薄截面的冷却速度比相邻厚截面的冷凝速度要快得多,这样就很难实现铸件的顺序凝固,同时也难于进行补缩。设计时要尽量避免这种情况,否则应采用冷铁,以实现铸件的顺序凝固并利于补缩。

(2)铸件断面过厚,如果没有采取相应措施对其进行补缩,会因补缩不良形成缩孔。

(3)圆角太小。铸件的凹角圆角半径太小,会导致型砂传热能力降低,凝固速度下降,同时由于该处型砂受热作用强,发气压力大,析出的气体可向未凝固的金属液渗入,导致铸件产生气缩孔。

(4)圆角太大。圆角太大,则圆角部分就成了厚截面,如果相邻的截面较薄,就难以得到有效的补缩,造成补缩不良

(1)模样或芯盒磨损致使铸件截面减薄,导致铸件截面厚度减薄而妨碍补缩。

(2)模样尺寸不当或模样结构不当,导致铸件截面过厚或过薄。设计时应注意控制模样的厚度,尽量使邻近较厚截面的薄截面保持较大的厚度。

3.砂箱

(1)上箱太浅。生产中为了节省型砂用量或为了降低砂箱和造型成本而使用高度不够的上箱,这是造成缩松缺陷的常见原因。上箱太浅,会降低金属液的静压力,以致难以进行补缩,补缩压力不够,会导致产生缩松或缩孔,或二者兼有之。如果遇到了不得不采用较浅上箱的情况,则应通过采用冒口套或浇口杯来弥补因上箱太浅带来的问题,也可以采用发热冒口或不断向冒口添加金属液来提高补缩效率。

(2)砂箱太小。为了节省型砂,降低成本,有时会采用尺寸不足的砂箱造型。砂箱尺寸过小,会影响浇注系统的合理布置或导致冒口相距砂箱壁太近,冒口里的金属液在完成补缩之前就过早地变冷和凝固了。可以尝试采用发热冒口和雨淋式浇口来解决这些问题。

(3)箱套不合适。因箱套尺寸不符,不能很好地支撑砂型,从而导致型壁的位移或变形,形成较厚的铸件截面,以致原设计的冒口不足以对其进行补缩。

出现缩松缺陷时,应该从浇注系统方面去寻找问题,因为缩松缺陷与补缩有很大关联。

(1)浇冒口设计未能促进顺序凝固。必须根据铸件截面的不同情况来设计浇冒口的位置和大小,要考虑在没有浇冒口的情况下,哪些截面先凝固,哪些截面后凝固,后面凝固的截面必须有仍处于液态的直浇口或冒口进行补缩。

(2)浇冒口数量不足或浇口设计不当。浇冒口数量不足是造成缩松缺陷的常见原因,每个浇口的补缩距离和范围都是有限的,其补缩范围的大小取决于截面的厚度、金属液的温度和金属成分。较薄截面的冷凝快,会切断补缩通道。浇口设计不当,如浇口的截面太小会导致过早冷凝,此时尽管冒口里有很多金属液也不能补缩到铸件中去。

(3)冒口太小。冒口太小也是一种常见的错误。一般情况下,冒口的截面尺寸都应该大于需要补缩的铸件截面尺寸。另一种错误是想通过增加小直径冒口的高度来提高补缩效果,这种做法往往会不尽人意,因为冒口直径较小,冒口中的金属液容易冷凝,即使增加冒口的高度也无济于事。理想的冒口形状应该是球形,因为其散热面积小。在某些情况下,对厚截面进行激冷是一种有效和切实可行的办法。

(4)冒口颈和铸件尺寸比例不当。冒口颈的尺寸对补缩效率非常重要,冒口颈截面尺寸太小会影响补缩效果,要确保金属液在冒口颈畅通。

(5)内浇口太大。内浇口入口处或内浇口上产生缩孔通常是内浇口太大所致。因为内浇口入口处被包围在热砂之中,如果其尺寸太大,入口处的金属液就会一直保持到后面才凝固,由于此时已没有其他金属溶液能对其进行补缩,所以浇口入口处就会产生缩孔。正确的浇冒口设计应该是先凝固铸件,其后凝固内浇口和冒口颈,后面凝固冒口。如果破坏了这种凝固顺序,就会产生缩孔缺陷。

砂型型壁产生位移尤其是不规则的位移,会影响补缩效果,造成缩孔缺陷。型壁的位移量越大,产生缩孔的可能性越大。型砂强度低,舂砂松软是产生型壁位移的主要原因,应提高砂型的强度和舂砂的紧实度,以减少型壁的蠕动或位移。

砂芯产生位移,会使铸件截面增厚,造成铸件截面壁厚不均匀。芯撑数量太少、芯头松软或支撑面不够大、砂芯强度较低引起砂芯翘曲等,都是造成砂芯位移的原因。生产中因砂芯位置变化而引起铸件截面变化,都有可能造成缩孔缺陷。

金属成分对缩孔缺陷的影响有两方面。一是合金成分对于缩孔缺陷本身的直接影响。如,低碳铸铁的总收缩量比高碳铸铁要大;在有色金属铸造中通过改变金属成分加宽凝固范围,促进顺序凝固,可以减少缩孔缺陷;在铝合金中加入晶粒细化剂,如钛和硼,能够减少缩孔缺陷。合金成分对缩孔缺陷的影响大多是直接的,在设计浇冒口系统时,通常应把这些因素考虑进去。二是金属溶液的压力使型壁产生退让,造成型壁位移。金属溶液压力的大小和金属成分有关,灰口铸铁对型壁的压力比合金铸铁和球墨铸铁要小。从某种程度上来说,碳当量越高,金属溶液对型壁的压力越大。

装料或称料草率会造成金属成分的偏差。针对收缩缺陷时应考虑熔化方面的因素,脏污以及凝固迅速、易于氧化的金属都对金属的早期收缩有影响。金属液的温度过高,会把砂型加热到使其产生滑移的程度,从而加剧型壁的位移。金属液中的气体越多,凝固过程释放出的气体对型壁的压力越大,越易引起位移。

(1)浇注温度太低会降低冒口系统的补缩效率,造成收缩缺陷。

(2)浇注温度过高,会增加传递到型砂里的热量,使型砂产生高温变形,加剧型壁的位移。

(3)生产大型铸件时,没有用热金属液对冒口进行补浇也会产生收缩缺陷。可以根据需要,采用发热冒口或加大冒口来代替补浇。

砂芯或型壁断裂会引起毛刺或型漏,造成金属液流失。此时型腔对金属液数量的需求有了变化,如果没有多余的金属液可以进行补缩,或者补缩的金属液不足,也会产生收缩缺陷。(作者:王荣)

——来源于:直观学机械、热处理生态圈、《金属加工》杂志

24小时服务热线 : 028-61377248

24小时服务热线 : 028-61377248